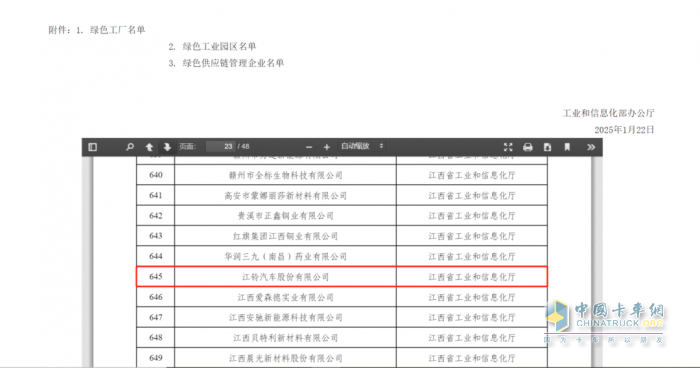

近日,中国工业和信息化部公布了2024年绿色制造名单,江铃汽车股份有限公司被评为国家绿色工厂。这一荣誉不仅是对江铃汽车在土地集约利用、清洁生产、废物资源化和低碳能源利用方面努力的肯定,也是对公司长期坚持绿色低碳循环发展理念的认可。国家绿色工厂是国家绿色制造体系的核心支撑单位,入选工厂必须满足土地集约利用、清洁生产、废物资源化和低碳能源利用等严格标准。此次获评标志着江铃汽车在绿色制造领域迈出了坚实的步伐,并为行业树立了榜样。

江铃汽车拥有两大整车生产基地:小蓝工厂和富山工厂,涵盖冲压、焊接、涂装、总装以及柴油和汽油发动机生产的先进制造工艺。富山工厂的焊接和涂装车间自动化率高达98%以上,成为绿色、节能、数字化和智能化工厂的标杆。在富山工厂,智能制造技术贯穿四大生产工艺,极大地提高了生产效率。焊接车间使用600台工业机器人替代人工操作,总装车间采用AGV自动物料配送。涂装车间采用先进的环保涂料和节能技术,色漆工艺段的空调送排风系统采用循环风,节能超过30%,并显著降低了涂料挥发性有机化合物(VOC)的排放。制冷机组引入一级能效的磁悬浮制冷机,综合能效超过9。烘干工艺段增加了烟气余热回收装置,节省了20%的天然气消耗。冬季电泳冷却采用自然冷却技术,每年节省约30万千瓦时的电力。

除了环保涂料和节能技术外,富山工厂在数字化和智能化方面也取得了显著成就。富山工厂通过“江铃数字化精益制造系统”大屏实时更新设备状态、人员出勤、安全监测、能源消耗等信息,实现了生产过程和能源管理的数字化和智能化。能源数字化管理系统不仅降低了管理能耗,提高了管理效率,还为公司节省了超过300万元的能源成本。

在土地可持续利用方面,作为南昌市首个大型新能源项目和全国最大的单体分布式光伏项目,江铃汽车在厂区内停车场建设了64兆瓦的分布式光伏车棚,光伏阴影面积约为36万平方米。该项目在清洁发电的同时为停车场提供遮阳,实现了土地的集约化和立体化综合利用。2024年,该项目发电量达到7120万千瓦时,节约标准煤23297吨,节能减排效益显著。

近年来,江铃汽车积极加快新质生产力的培育和发展,努力打造智能制造的新标杆,进一步构建绿色增长的新引擎,并锻造绿色发展的新优势。未来,江铃汽车将继续秉持绿色发展理念,持续推动技术创新和管理升级,为实现可持续发展目标贡献更多力量。